Introducción

Usualmente el diagnostico y monitoreo de pozos con levantamiento artificial es levado se limita a solo tomar datos en campo y tener el pozo produciendo, pero más aspectos y procesos debe integrase para tener una visión global de diagnostico y monitoreo.

El Diagnostico y monitoreo de pozos con levantamiento artificial es clave para lograr de optimizar los pozos que es la tarea primordial del ingeniero levantamiento artificial, es decir: Maximizar lo favorable y Minimizar lo desfavorable considerando las restricciones logísticas, económicas, de seguridad y técnicas. Esto implica:

- Maximizar producción

- Extender vida útil del pozo y los equipos

- Maximizar los indicadores económicos (valor presente neto VPN)

- Reducir costos de levantamiento

- Reducir producción diferida

- Minimizar problemas operacionales.

Todo esto cumpliendo con las tasas máximas permitidas por el yacimiento (para evitar floculación de asfáltenos, arenamiento, adedamientos o conificaciones de gas/agua) , sin sobrepasar la potencia eléctrica disponible o la capacidad de compresión de gas, y la capacidad de manejo de agua en superficie entre otros.

Para lograr el objetivo de optimizar se requiere un programa de monitoreo para identificar oportunidades:

- Detectar anomalías (sistema levantamiento, pozo/yacimiento)

- Cuantificar el desempeño del equipo de levantamiento,

- Cuantificar el desempeño del pozo/yacimiento

- Evitar operar en condiciones inapropiadas para el sistema de levantamiento y para el pozo/yacimiento,

- Determinar y corregir las fallas

¿Qué debería hacer un programa adecuado de seguimiento para identificar dichas oportunidades? Ya sea manual o automático, un programa de seguimiento debe realizar las siguientes actividades:

- Hacer un monitoreo de las operaciones sistema levantamiento y del yacimiento

- Tomar acciones rápidas en operación (on/off/cambio velocidad o gas inyectado),

- Determinar el tiempo operación/parada sistema levantamiento, generar reportes con indicadores de desempeño y gráficos tendencia

- Mantener historia de despeño sistema levantamiento, pozo/yacimiento

- Almacenar la descripción/especificación detallada del sistema de levantamiento (condición de diseño y parámetros de operación esperados)

- Llevar estadísticas y predicciones de falla.

En este articulo mostraremos brevemente las razones por las cuales todas las actividades anteriormente mencionadas deben un sistema de diagnóstico y monitoreo para poder proveer una visión global del sistema pozo/yacimiento.

Seguimiento y Monitoreo

El sistema de seguimiento y monitoreo debe adquirir y actualizar datos, este sistema normalmente es un sistema hibrido donde algunas cosas se hacen manualmente y otras automatizadas debido a razones de costos, logística y hasta de seguridad pues hay zonas donde el vandalismo no permite la instalación de equipos costosos o conflictos bélicos hacen difícil la visita del personal de operaciones.

Por lo tanto, algunos datos estarán completamente actualizados cuando están automatizados y su frecuencia de adquisición es muy alta (inclusive online con sistemas SCADA que se realiza todos los días), a veces aunque este automatizado no se registra automáticamente pero puede hacerse el requerimiento en cualquier momento (como por ejemplo una prueba de producción) .Por otra parte las medidas manuales que se ser posible deben realizarse tan frecuente como sea posible (tales como presiones de cabezal en tubería y revestidor a través de manómetros). Finalmente hay medidas poco frecuentes porque implican intervenciones en el pozo, tales como perfiles de presión fluyente y estática que en la mayor parte de los casos requieren correr una herramienta con guaya fina (slickline). Este tipo de mediciones son esporádicas y se hacen anual o bianualmente en el mejor de los casos.

El primer paso es revisar que el pozo y los equipos de levantamiento estén operando sin problemas evidentes (varilla rota, fuga de fluidos, energizado, etc.) pues un equipo mal diseñado o con fallas no es posible optimizar o tiene poco margen de mejora. Una vez verificado que no hay problemas, el segundo paso es asegurarse que se esté extrayendo el máximo de producción con el mínimo posible de recursos (consumo eléctrico o de gas de inyección) y sin comprometer la integridad del pozo para tener una expectativa de vida útil aceptable y un VPN máximo

Cuando se encuentra un equipo operando con problemas o equipo que ha fallado se tiene que diagnosticar la falla y corregirla. Algunas veces las soluciones son sencillas como ajustar la velocidad de bombeo, o colocar nuevos parámetros protección, pero puede implicar la intervención del pozo para trabajos asociados al yacimiento y/o el sistema de levantamiento. En caso que sea equipo de levantamiento fallado se debe analizar la causa raíz de la falla para que esta no suceda mas o disminuya su frecuencia, para lo cual se debe seleccionar y diseñar el sistema de levantamiento que solvente los problemas

Es evidente que entre más cantidad de variables y mayor frecuencia de adquisición, se detecta más rápido la anomalía/problema/oportunidad, se reduce la incertidumbre de las causas, se pueden diagnosticar más situaciones, se puede corregir o aminorar el efecto, se puede planificar mejor la mejor acción correctiva, se puede aprender más del problema por tener más información y se tienen modelos más precisos del pozo

Es muy importante saber que variables se están midiendo y donde, es decir corresponde a un parámetro de superficie o de fondo, además para cada variable monitoreada hay que especificar la frecuencia de medición (online, diariamente, semanalmente, mensualmente, anualmente) lo cual indicara que eventos pueden ser detectados y su efecto en el proceso de producción. Por ejemplo, si la producción se mide cada 3 meses entonces los procesos que usan la producción como dato (por ejemplo, ajuste de modelo de pozo) pueden actualizarse cada 3 meses aunque el resto de las variables este online. Por otra parte, debe indicarse si esa medición directa o inferida para saber si se requieren revisar algunos cálculos. Por ejemplo, el caudal de gas es medido a través de la caída de presión de una placa orificio y se calcula conociendo el diámetro de dicha placa lo cual implica que debe revisarse si el diámetro utilizado es el correcto (error bastante común en campo que genera grandes errores a pesar de tenerse un sistema SCADA online) pues puede existir error o sencillamente la placa se erosiono o fue colocada con el borde biselado en dirección incorrecta.

En superficie las siguientes variables pueden ser medidas (no siempre se hace o se reporta): Corriente, Voltaje, Velocidad de bombeo, Torque, Gas o Liquido/Química inyectado, Temperatura, Presión de tubería y revestidor en cabezal, caudales Petróleo, agua, gas en separador, muestras de agua (cortes agua online), sensores de solidos en cabezal. Con las mediciones de superficie se pueden detectar ciertas anomalías (fuera de lo esperado), pero no se puede asegurar que todo esté bien. Por ejemplo, la temperatura interna del motor, vibraciones, de la Bomba Electro Sumergible (BES) no pueden inferirse con mediciones de superficie, así como la cantidad de gas inyectado en superficie en un pozo de gas lift no indica si el gas entra a través de la válvula apropiada o se está fugando a través del revestidor.

Cabe comentar que con frecuencia a veces es lo único que se tiene son sensores de variables de superficie por falta de sensores de fondo que han fallado o no han sido instalados. En el caso de BES cada vez es más común la instalación del sensor de fondo pues utiliza el cable de potencia para transmisión de datos y su costo es una pequeña fracción del costo total, mientras que en los demás sistemas de levantamiento es poco común pues además del sensor implica instalar un cable para la transmisión de datos y su costo es notorio con el de los equipos.

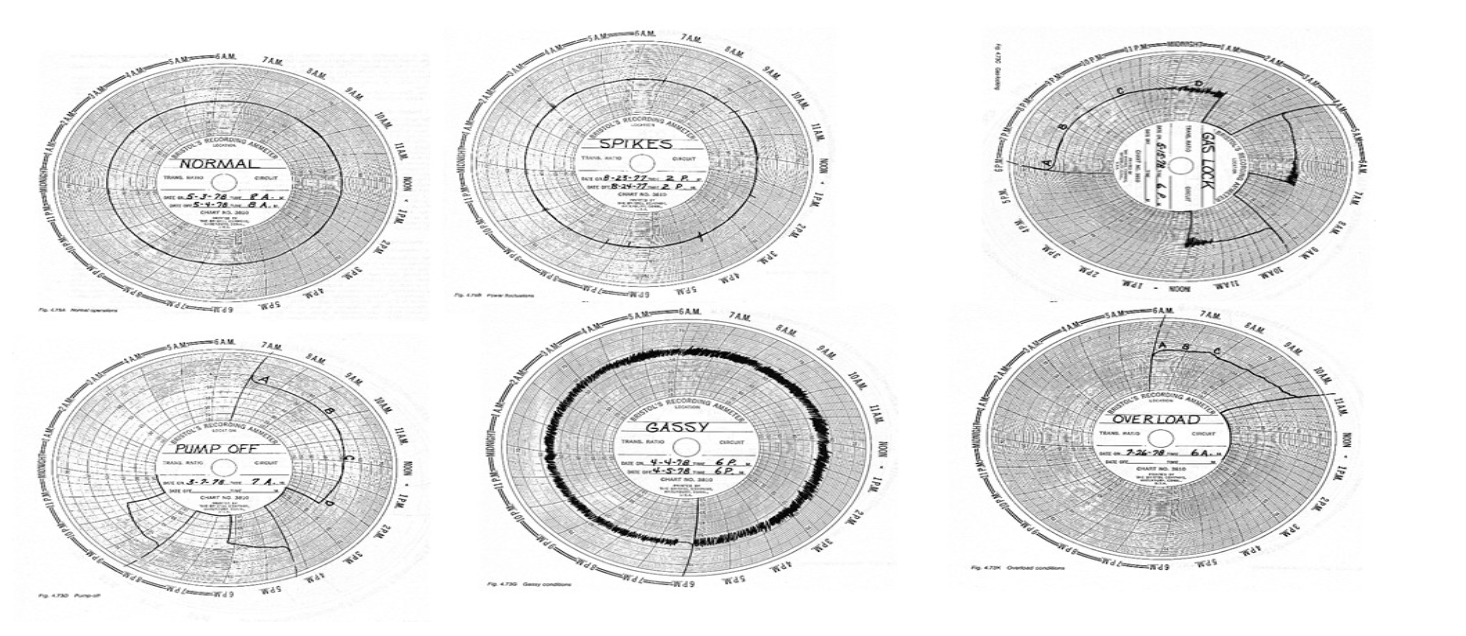

Fig 1. Ejemplo de patrones de corriente en superficie en BES

No solo los valores de las variables son importantes, sino también su variación en el tiempo. En BES el patrón de comportamiento de la corriente en superficie es fundamental para el diagnóstico del pozo, existen varios patrones clasificados que indican o clasifican la condición de operación tal como lo muestra la figura 1.

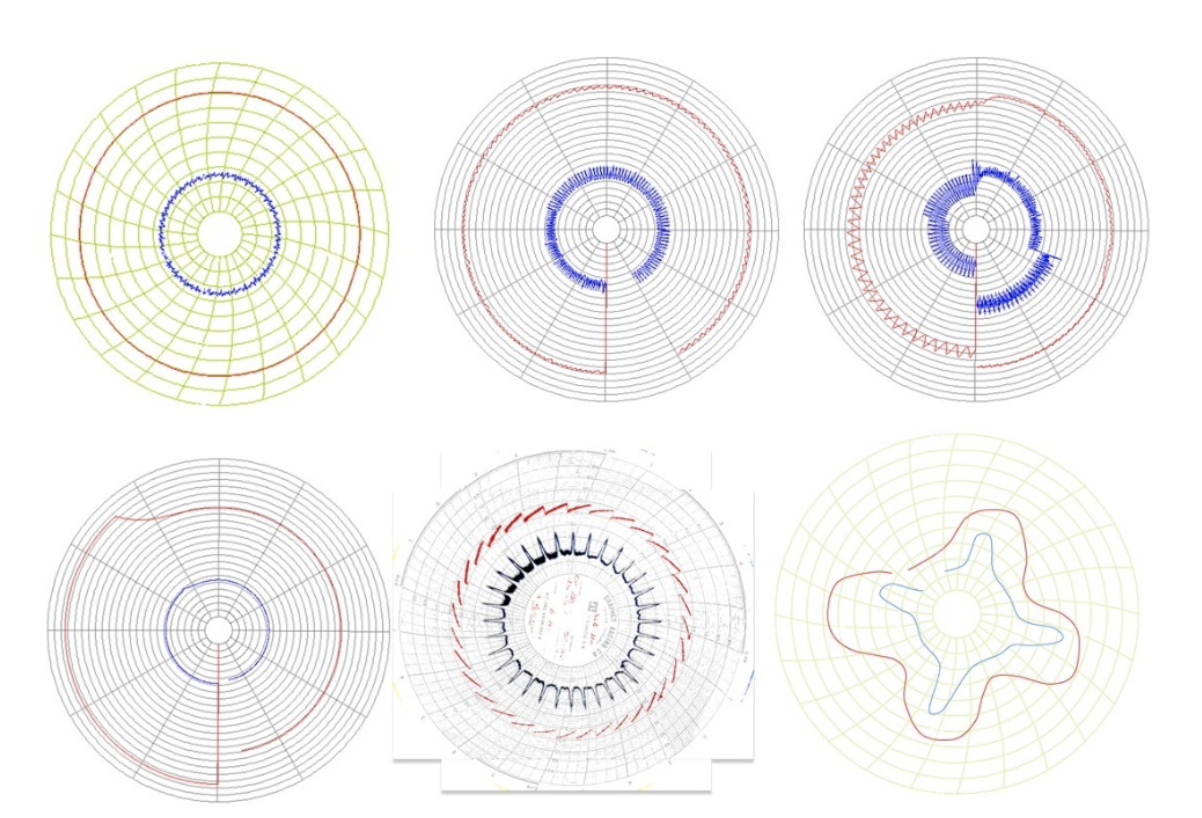

En Gas lift continuo e intermitente el patrón de comportamiento de la presión de inyección en revestidor y tubería en superficie es fundamental para el diagnóstico del pozo, también existen varios patrones clasificados que indican o clasifican la condición de operación como se muestra en la figura 2.

En BCP la medición del torque y corriente en superficie se usa para protección de la cabilla, sin embargo, no existen patrones clasificados de la corriente o del torque para diagnostico en los estándares API.

Mediciones de fondo con sensores superficie

Otro tipo de medidas son las tomadas en superficie de parámetros de fondo. Cuando no se tienen sensores de fondo, el registro acústico (Sonolog) o comúnmente conocido como Echometer el cual utiliza una pistola de gas (Nitrógeno) y un micrófono en superficie para determinar la profundidad del nivel de líquido en un pozo desde superficie. El Echometer se puede usar en BES, BCP, BM para determinar una variedad de información de diagnóstico de la siguiente manera:

- Nivel estático de fluido en revestidor

- Nivel dinámico de fluido en revestidor

- Estimar la presión estática de yacimiento

- Estimar la presión de entrada a la bomba y la presión de fondo fluyente

- Flujo de gas a través del revestidor

- Localizar huecos en la tubería y revestidor por encima del nivel de líquido (esta última también aplica par Gas lift)

Estas medidas se pueden tomar para pozos con BES, BCP o balancín y no aplican para bombeo JET pues el revestidor está lleno con el fluido de potencia.

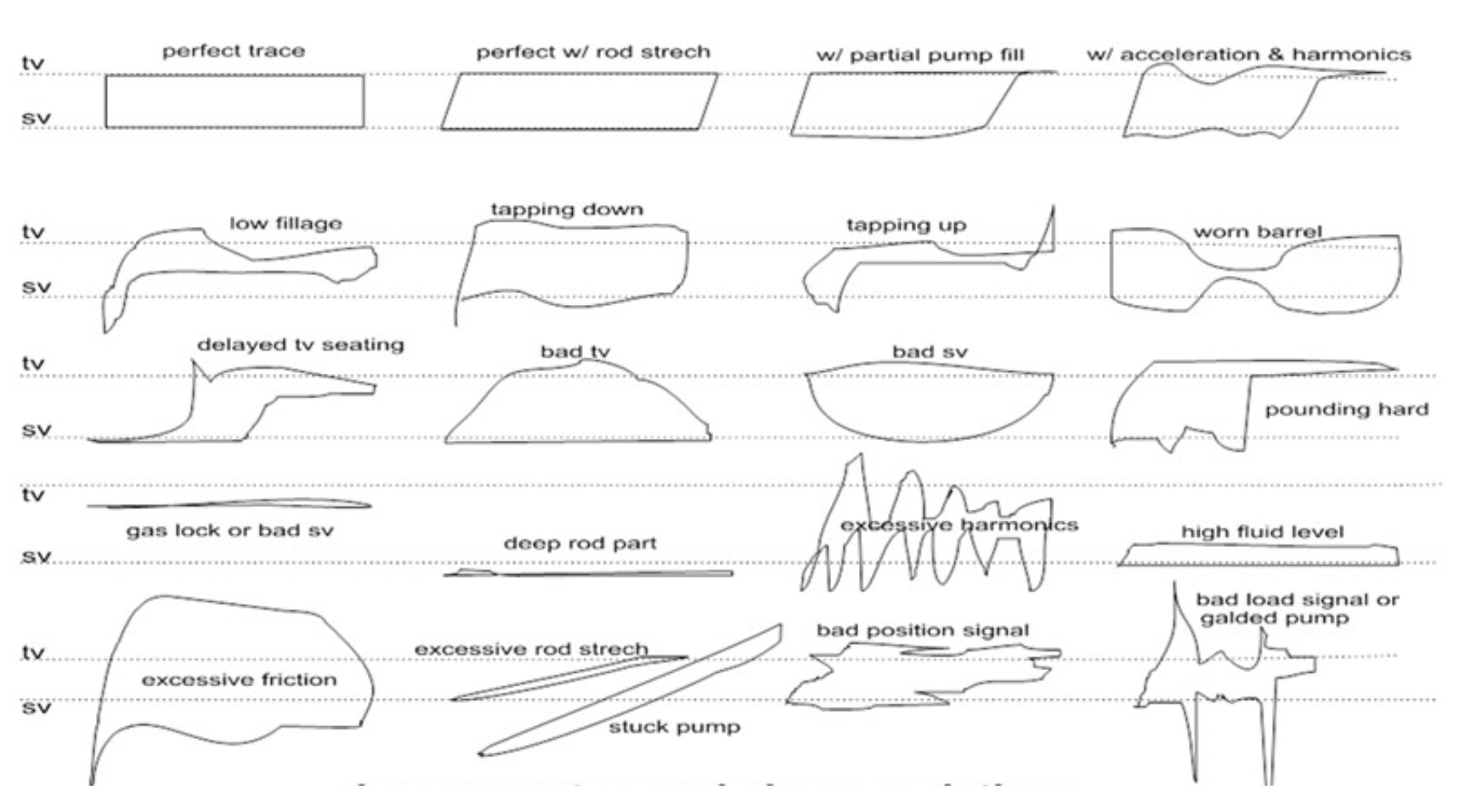

En el caso de bombeo con balancín, el Echometer también permite adquirir las cartas dinamométricas con celdas de carga que miden la fuerza en la barra pulida durante todo el ciclo de bombeo, la carta dinamométrica de fondo se obtiene a través de la ecuación de onda utilizando la carta de superficie como dato de entrad además de los datos de la sarta de varillas y el diámetro de la bomba de subsuelo. Analizando el patrón se diagnostica el funcionamiento de la bomba de subsuelo ya que los patrones típicos de estas cartas son bien conocidos y están identificados y clasificados para el diagnóstico como puede verse en la figura 3.

Fig. 3. Ejemplo patrones de cartas de dinamométricas de fondo bombeo balancín

Si bien los patrones en la mayoría de veces nos dicen lo que podría estar pasando, algunas veces no puede asegurarlo, sin embargo puede corroborar otras medidas o sospecha, y en otros casos nos descarta lo que no está pasando en el pozo lo cual facilita el diagnostico.

Mediciones de fondo con sensores de fondo

Con el avance y abaratamiento de la tecnología ya existen los sensores instalados en fondo cuya señal se transmite por un cable hasta la superficie (en el caso de BES se utiliza el mismo cable de potencia para transmitir señales) siendo los más comunes la presión y la temperatura. Los sensores de presión además de permitir el monitoreo del yacimiento se utilizan en todos los métodos de levantamiento. Cuando se trata de bombas (BES, BCP, balancín y JET) generalmente se instalan uno a la entrada de la bomba y otro a la descarga de la bomba. La presión de entrada es usada para proteger contra bombeo vacío (pump off) o Bajo nivel de fluido. Cabe destacar que debe utilizarse conjuntamente con un sensor de presión de revestidor en cabezal para poder determinar el nivel de líquido en el anular. Como generalmente la bomba se encuentra cerca de las perforaciones, este sensor se utiliza para estimar la presión de fondo fluyente con el fin de evaluar el aporte del yacimiento. Cuando el pozo es cerrado se puede determinar la presión estática, y también se pueden hacer pruebas de restauración de presión para evaluar la permeabilidad del yacimiento y la existencia de danos a la formación

El sensor de presión de descarga se utiliza para proteger del cierre válvulas, taponamiento de tubería o baches de fluido viscoso. Otro uso importante de la presión de descarga es el de ajustar correlaciones de flujo multifásico en la tubería.

Al tener sensor a la entrada y a la descarga se puede evaluar el diferencial de presión para proteger la bomba de la sobre carga y del caso extrema de la presión de estallido

Los sensores de temperatura de fondo para el caso de BES o ES-BCP ( BCP con motor de fondo) tienen varios objetivos, la Temperatura entrada se utiliza como indicador de recirculación (hueco en tubería por encima de la bomba) y por ende como protección para alta temperatura de entrada ya que el motor de fondo se calentara por falta de enfriamiento. Por otra parte, el sensor de temperatura interna del Motor es un indicador de: bajo flujo, alta carga o cualquier fenómeno que caliente el motor (incrustación carbonatos ,baja eficiencia motor, cojinetes defectuosos, etc)

Existen sensores para evaluar la integridad del motor de fondo BES/ ES-BCP. Los sensores de vibración de motor de fondo se utilizan para evaluar estado mecánico que puede ser afectado por alta producción de sólidos, desgaste mecánico, frecuencia de resonancia, mientras que el sensor de fuga de corriente mide la integridad eléctrica (Fase a tierra, pérdida del aislamiento) del sistema cable-motor.

Monitoreando gas libre en métodos de bombeo

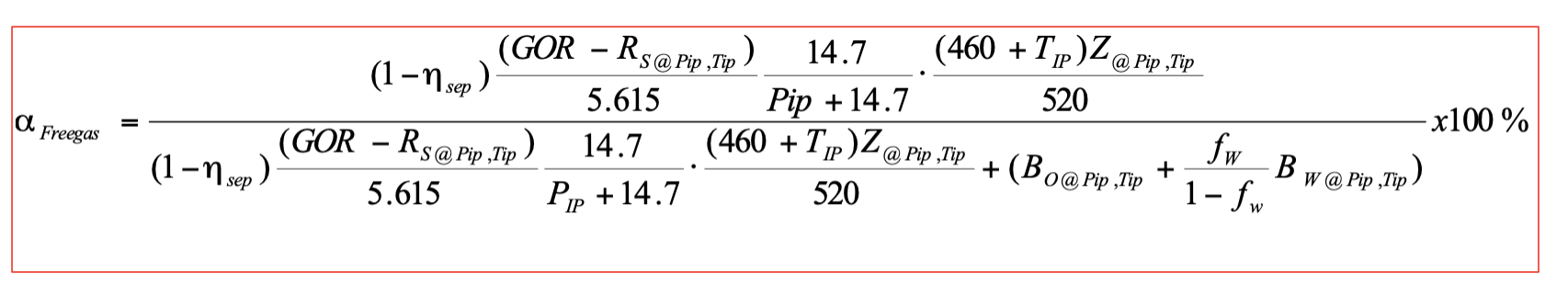

Un parámetro que debe ser monitoreado y usualmente es ignorado es el porcentaje (%) de gas libre, que no debe confundirse con la relación gas liquido ni con la relación gas petróleo. Este parámetro no pude ser medido directamente y tan solo puede ser estimado con la siguiente ecuación introduciendo los siguientes valores: presión de entrada a la Bomba (PIP), Temperatura de entrada a la bomba (TIP), Relación gas petróleo (GOR) , el gas en solución a la entrada de la bomba (RS), la fracción de agua (FW) y la eficiencia de separación de fondo antes de la bomba.

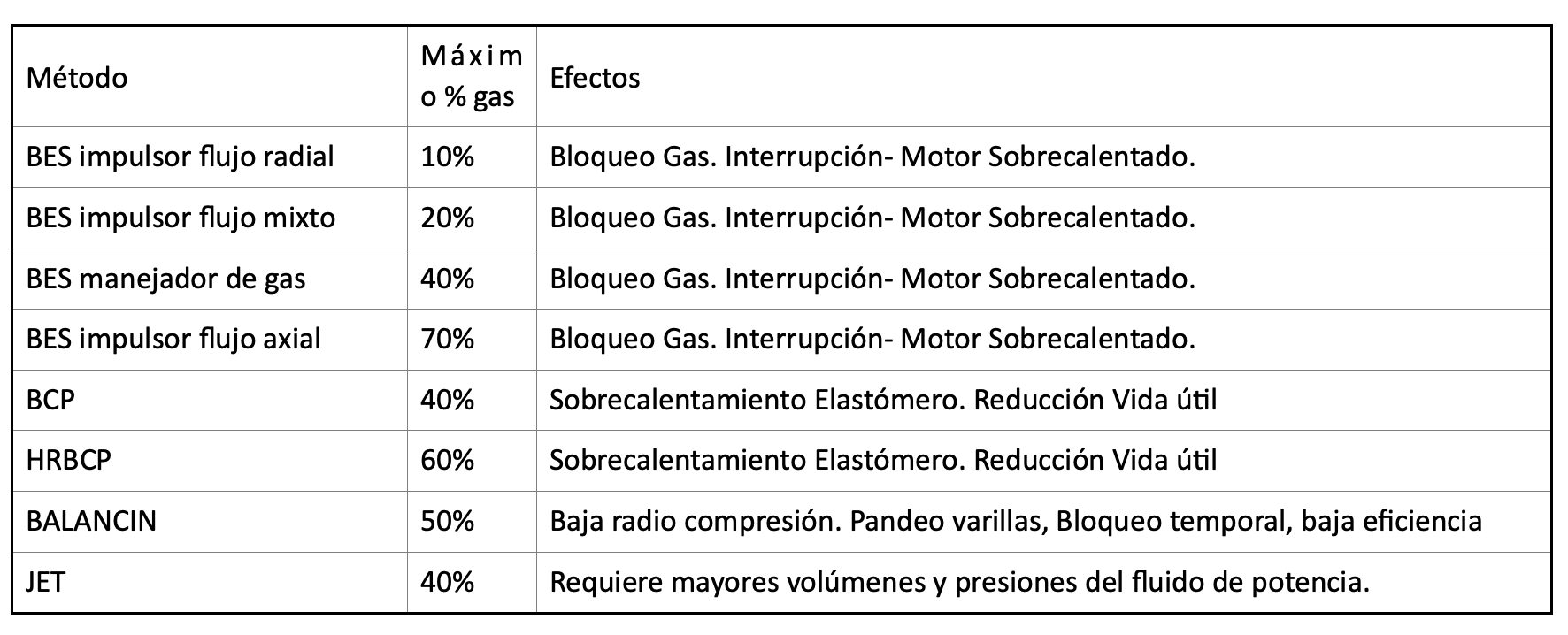

El primer efecto que tiene el gas en las bombas es que el gas utiliza espacio lo cual requiere mayor capacidad de bombeo. Por ejemplo si necesitamos producir 2000 BPD teniendo 50% de gas libre la bomba debe ser dimensionada para 4000 BPD independientemente de ser BES,BCP , BALANCIN, JET. En segundo lugar, cada método tiene su propio límite de manejo de gas libre y diferentes efectos tal como se indica en la tabla 1

Tabla 1. Efectos del gas en diferentes tipos de bombas

Las siguientes observaciones acerca de la ecuación de gas libre debemos tenerlas siempre presentes: El gas depende no solo de GOR sino de Pip, Tip, Pburbuja, GOR, Rs, %Agua, y eficiencia de Separación. Se requiere buen conocimiento de PVT para predecir gas en solución Rs @ Pip,Tip, se requiere buen conocimiento del modelo de separación de gas en fondo (dicha eficiencia de separación cambia con cada método).El resultado de la ecuación para el porcentaje de gas libre debe ser comparado con el límite del sistema de levantamiento, si es mayor entonces existirán problemas, sino entonces es factible operar.

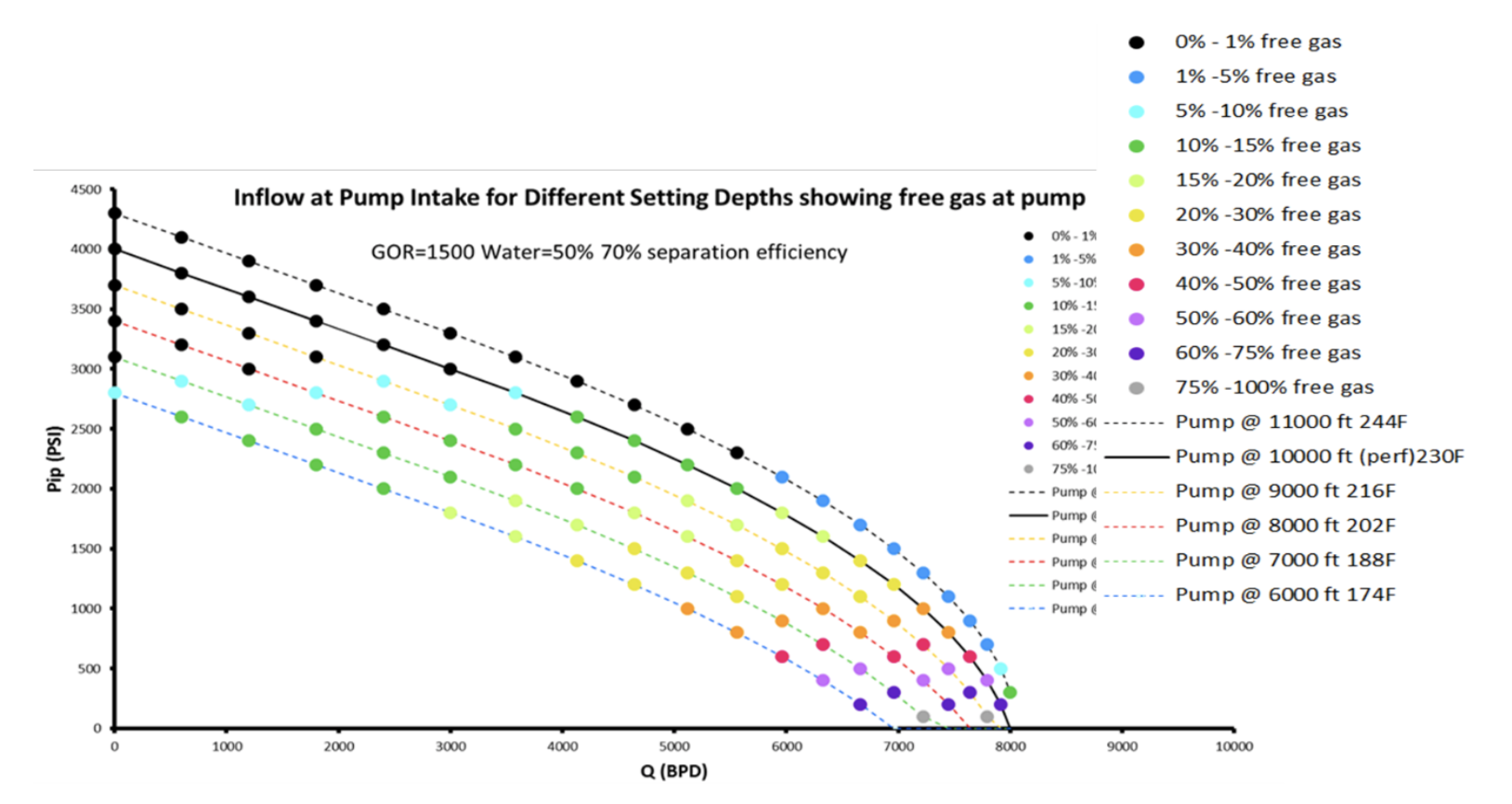

Monitoreando gas libre en métodos de bombeo usando el Concepto de la Curva de afluencia Enriquecida (EIPR)

Visualizar donde estamos operando en referencia al gas libre es vital para el monitoreo, pero como usar esta ecuación en el monitoreo no es sencillo, sin embargo, al incluir el concepto del EIPR podemos ver claramente una alarma asociada a la presión de entrada que considera el comportamiento de afluencia del yacimiento mientras que visualizamos el gas libre conjuntamente con el caudal esperado. Adicionalmente se incluye el efecto de la posición de la bomba al presentar las curvas de afluencia referidas a diferentes profundidades de bomba. En la EIPR la escala de color de los puntos indica el porcentaje de gas libre, lo cual permite visualizar el efecto de la profundidad de la bomba y el caudal.

Fig. 4. Curvas EIPR a diferentes profundidades de bomba mostrando el %gas libre en escala de colores

Por lo tanto si la curva EIPR fue calculada para la profundidad de nuestra bomba para el %agua, la GOR, la fracción de agua y la eficiencia de separación en campo entonces nos dará una alarma de la presión mínima que puede manejar nuestro equipo de bombeo dependiendo de su límite de manejo de gas libre.

Combinando mediciones con especificaciones de equipos

Hasta el momento la mayor parte de los sistemas SCADA solo tienen alarmas que utilizan valores medidos directamente de los sensores de campo, pero un monitoreo mas completo y avanzado se puede hacer al incluir las especificaciones de la bomba y motor de subsuelo (ESP, BCP) conjuntamente con cálculos relativamente sencillos. Las medidas directas normalmente son utilizadas para solo alarmas. (corriente muy baja o muy alta, presión de entrada muy baja o muy alta, etc.) comparadas con un valor fijo para cada pozo

Si adicionalmente a las alarmas usaran valore dinámicos esperados de diseño y simulación actualizados con valores de campo en vez de valores fijos de configuración entonces la alarma sería mucho más confiable y el monitoreo asistiría mejor al ingeniero quien hasta ahora debe procesar los datos crudos. Algunos indicadores tienen precisión aceptable, otros tienen más errores, pero en general estos muestran una tendencia clara lo cual es de gran utilidad. El propósito de combinar especificaciones de equipos con mediciones de campo y cálculos sencillos es mejorar el seguimiento del desempeño de la bomba y del desempeño del yacimiento.

Estimación del caudal en pozos con levantamiento artificial por bombeo

Si se disponen de sensores de presión de entrada y descarga de la bomba BES entonces estas medidas se pueden utilizar para calcular el caudal total que se está produciendo en ese momento a condiciones de fondo Qo,Qw,Qg @ PIP, TIP el cual puede transformarse a condiciones de superficie conociendo los factores volumétricos Bo, Bw, Bg. La idea es usar la curva de desempeño de la bomba como un medidor virtual. Para esto es necesario conocer el modelo de la etapa y numero de etapas instalada. Este esquema permite hacer un seguimiento online de la producción y control de calidad para la validación de pruebas de producción, además que permite verificar si el caudal de fondo está en el rango de la bomba (es muy común el error de utilizar el caudal de superficie el cual es menor que el caudal total de fondo debido a los factores volumétricos de petróleo y agua además de incluir el espacio utilizado por el gas libre)

Si se tiene instalado sensores de presión de entrada y presión de descarga Con bombas de cavidades progresivas BCP puede aplicarse una idea parecida a la estimación de caudal en BES, pero la dificultad radica en que las especificaciones de desempeño Q vs P debido al escurrimiento cambian drásticamente con el hinchamiento del elastómero (por temperatura y ataque químico), por lo que las curvas del fabricante con agua en superficie no son suficientemente confiables

En pozos con bombeo mecánico con balancín a partir de la carrera efectiva y el llenado de la bomba obtenidos de la carta dinamométrica de fondo es posible calcular el caudal desplazado a condiciones de fondo. Por lo tanto, teniendo una celda de carga instalada permanentemente se puede tener un caudal estimado online

SEGUIMIENTO Y ANALISIS DE DATOS

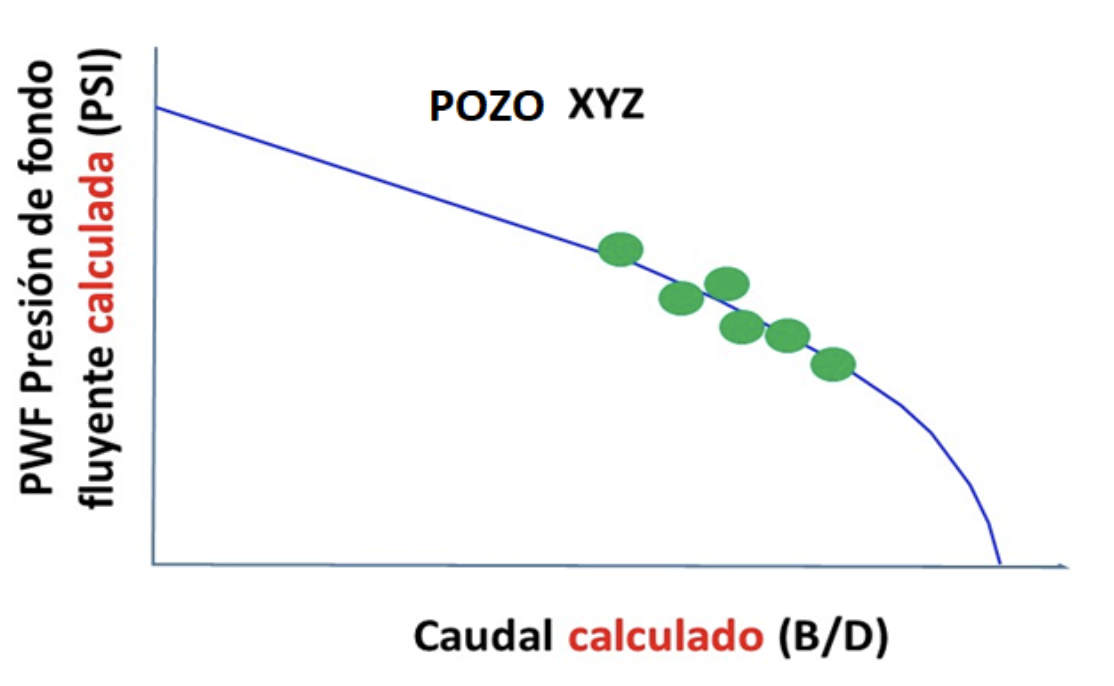

Evaluación del Yacimiento

Si se disponen de sensor de presión a la entrada de la bomba y/o sensor en la cara de la formación las siguientes variables se pueden evaluar: Presión estática y presión fluyente (lo cual necesita cálculos adicionales si la bomba no está instalada en la cara de la arena), Curva de afluencia del yacimiento, Realizar pruebas de restauración Build Ups/drawdows para determinación de permeabilidades y daños. Una vez estimada la producción del pozo, se puede hacer un estimado de la presión en fondo de pozo a partir de PIP y correlación multifásica para el monitoreo de la afluencia del yacimiento (curva IPR). Esto permite visualizar donde se esta operando el Yacimiento respecto a su potencial y por ende las oportunidades de incremento de producción si las hay.

Fig Seguimiento de la afluencia del yacimiento con monitoreo de fondo

Diagnóstico de equipos de levantamiento

La evaluación de la condición del equipo requiere detectar el problema, requiere monitoreo y necesita información adicional tales como las condiciones de diseño, las condiciones de operación actuales y los valores esperados cuando el equipo esta en buenas condiciones.

Lo complicado del diagnóstico es que para un mismo síntoma hay varias posibles causas, además puede suceder una de las siguientes situaciones: a) El problema fácil de identificar y fácil de remediar b) El problema fácil de identificar y difícil de remediar c) Problema difícil de identificar y fácil de remediar d) Problema difícil de identificar y difícil de remediar. De manera tal que solo el caso (a) toma poco tiempo de solucionar teniendo un buen monitoreo. Es decir, el monitoreo en ciertos casos ayuda a solventar rápidamente los problemas.

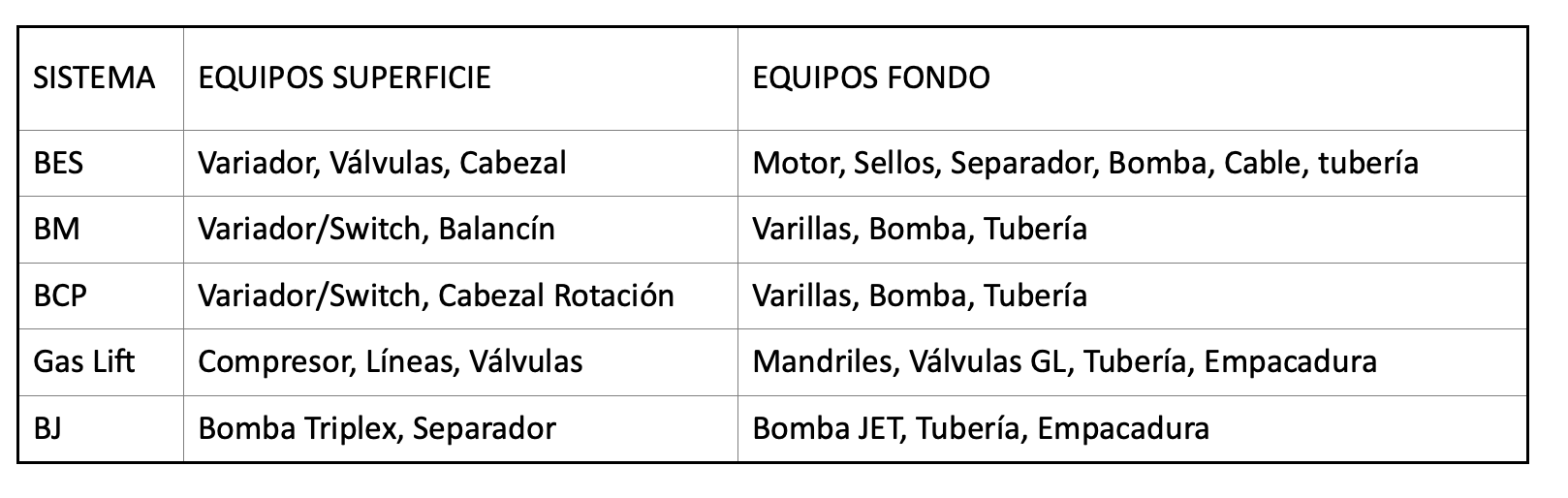

Inspección y Mantenimiento

En los pozos con levantamiento artificial solo es posible la inspección visual y el mantenimiento preventivo en equipos de superficie, mientras que los equipo en fondo de pozo requieren una intervención para la inspección visual y el mantenimiento preventivo. En la siguiente tabla se listan los equipos y su ubicación para los diferentes sistemas de levantamiento.

Tabla 2. Localización de equipos para diferentes métodos de levantamiento

Debido a los costos de intervención y el valor de la producción diferida normalmente se espera a la falla de los equipos de fondo, sin embargo, esto pude mejorarse mucho si existe una buena predicción de las fallas inminentes y la vida útil para poder hacer una intervención antes de la falla lo cual disminuye la producción diferida y permite reconstruir y reusar muchos equipos.

Análisis de fallas y vida útil

El ingeniero de levantamiento debe conocer respuesta a la siguiente pregunta: ¿Cuáles son los factores que hacen que la vida útil sea más corta? Al conocer cómo funcionan los equipos y cuales son los factores críticos entonces es claro que la vida útil depende de:

- Temperatura de fondo (motor, cable, elastómeros)

- Nivel de fluido y presión de entrada en la bomba

- Número de interrupciones (sello y eje, pico estrés ejes/varillas)

- Calidad de instalación (empalmes de cables, penetradores)

- Prácticas operativas (Bomba fuera de rango, factores de carga mecánicos/eléctricos)

- Prácticas de diseño (factor de seguridad, selección de método, equipo y materiales)

- Sobrecarga del motor

- Arena, Escala, Asfáltenos

- Configuraciones inadecuadas

- Corrosión CO2, H2S

Por lo tanto, estas variables deben ser monitoreadas para inferir la probabilidad de falla y clasificar la condición de operación asociada a cada yacimiento y llevar estadísticas por yacimientos o campos semejantes y no de manera genérica.

ITEM FALLADO VS. CAUSA RAIZ

Una de las partes más importantes para extender la vida de los equipos es atacar la causa y no la consecuencia o síntoma, por lo tanto, hay que buscar la causa raíz del problema para poder eliminarlo o por lo menos aminorar sus efectos. Una vez identificado el problema se determina la acción correctiva. La acción correctiva en pozos fallados cuyos equipos se han analizado post mortem generalmente incluyen una mejor selección del método de levantamiento y/o un diseño mas apropiado con otros equipos/materiales. La acción correctiva en pozos operando con problemas, en algunos casos cambiar la condición de operación con acciones correctivas sencillas en superficie mejora mucho la situación, a veces no puede hacerse nada y hay que extraer los equipos.

Estadística de vida útil, Reportes y Predicciones

Hacer la predicción de falla es de gran utilidad, aunque nadie puede saber el momento exacto cuando sucederá, pero probabilísticamente se tiene una tendencia. Ahora bien, si no se hace el análisis de causa raíz y no se toman acciones correctivas solo se está recolectando reportes de fallas y obtendremos la vida útil para las condiciones y prácticas actuales en el campo.

Para mejorar las prácticas necesitamos realizar un análisis de causa raíz para evitar que vuelva a suceder. La industria de la aviación es un ejemplo de este enfoque. Existe estándar en la industria petrolera para el análisis de la causa raíz para BES y BCP

Conclusiones y Recomendaciones

- El apropiado seguimiento de los pozos con levantamiento artificial es de gran importancia pues la vida útil y rendimiento es afectado por una operación inapropiada

- El monitoreo BES es relevante por tener equipos costosos y ser el mas susceptible a sufrir daños por mala operación/diseño, además de ser un método utilizado en pozos con altos caudales de producción

- Entender las variables y equipos de monitoreo existentes, su propósito y alcance es fundamental en la evaluación del sistema de levantamiento para garantizar una operación apropiada

- El seguimiento detallado involucra mucho más que la toma de valores y el uso de alarmas

Referencias

SPE 163324 Sergio Caicedo, Cesar Montoya “Estimating Flow Rates Based on ESP Down Hole Sensor Data” 2012

SPE 177435 S. Caicedo “Enriched Inflow Performance Relationship (EIPR) Curves for Simultaneous Selection of Target Rate & Pump Setting Depth While Visualizing Free Gas Conditions” 2015

IBP 1057_14 “Estimating Flow Rates Based on PCP Down Hole Sensor Data” 2014

SPE-197702 , S. Caicedo, R. Davila E.Rubio “Automated & Enriched Reservoir Inflow Performance Relationship Expedites Massive Wells Diagnosis To Assist Production Engineering Decision Making, Maximize Efficiency And Overall Asset Performance” 2019

SPE 145542 Obtaining Real-Time Flow Rate, Water Cut, and Reservoir Diagnostics from BES Gauge Data Lawrence Camilleri, Schlumberger Patent No.: US 8,527,219 B2 Sep. 3, 2013

SPE-187930. S. Caicedo , E. Rubio. “Novel Well Modelling Approach Enhances Daily Production Rate Estimation and Allocation Process in an Intelligent Oil Field”2017